Гибка – пластическая деформация материала под давлением. Технологическая операция широко используется в металлообработке для придания листовым, профилированным, трубным прутковым заготовкам необходимой формы. При помощи гибки производят короба, лотки различного назначения, корпуса оборудования, приборов, части кузова автотранспорта, крепежные приспособления, элементы кровельного покрытия, строительный, отделочный профиль и т.д.

Такой метод обработки:

- Менее энергоемкий чем сварка и литье.

- Позволяет выдерживать величину углов и размеры с высокой точностью.

- Легко механизируется и автоматизируется.

При гибке не образуется отходов, операция не разрушает целостность заготовки и не влияет на стойкость металла к коррозии и физические свойства. Детали не требуется дальнейшей обработки (правки волн, зачистки от окалины, удаления наплывов, шлифовки).

При сгибании внутренние слои материала сжимаются, наружные – растягиваются, средние – остаются без изменения. Форма детали изменяется в зависимости от направления и силы приложенного давления. При этом частицы структуры металла занимаю устойчивое положение, первоначальная конфигурация после снятия давления не восстанавливается.

Главный параметр, характеризующий способность к гибке – пластичность, то есть способность принимать другую форму под давлением без разрушения целостности. Кроме того, пригодность материала к гибке можно оценить по хрупкости (свойству разрушатся при приложении давления) и упругой деформации (способности восстанавливаться форму после снятия нагрузки).

Методы и технологии гибки

Различают 2 основных способа гибки тонколистового металла – ручной и механизированный. В первом случае деформация осуществляется при помощи тисков, молотков или киянок, оправок-шаблонов. Ручная обработка применяется в единичном или мелкосерийном производстве, такой способ достаточно низкопроизводителен.

Механизированная гибка листового проката осуществляется несколькими способами:

- Ротационным. Заготовка деформируется двумя, тремя или четырьмя вращающимися валами.

- Прессованием. Лист металлопроката изгибается путем вдавливания пуансона.

- Деформация гибочной балкой. Прокат гнется на заданный угол под давлением гибочной планки.

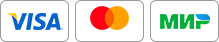

Рассмотрим технологию радиусной гибки ротационным методом. Обработка осуществляется на вальцовочных станках.

Оборудование состоит из следующих основных узлов:

- Рамы, образованной вертикальными стойками и горизонтальными балками. Узел выполняет несущую функцию.

- Рабочих валов (валков). Основой рабочий орган станка, изгиб заготовки осуществляется при прокате между ними. Валов может 2, 3 или 4. К одному из них подключен электрический, гидравлический привод или ручной механизм, сообщающий вращение.

- Механизма перемещения рабочих органов. Система предназначена для изменения положения валов. Механическое усилие для перемещения передается от вспомогательного привода или вращением регулировочного винта вручную.

- Боковых щек. К комплектующим фиксируют концы рабочих валов.

Вальцовочные станки также могут комплектоваться верхней и боковыми поддержками, столами и рольгангами для подачи заготовок, концевыми откидными опорами, подвесными консолями, другими дополнительными устройствами.

Область применения оборудования – производство труб, обечайек, резервуаров, кожухов, желобов, других изделий конусной, овальной, круглой или прямоугольной формы. На станках также можно править тонколистовой прокат перед формовкой.

Гибка осуществляется при прокате заготовки между вальцами. Радиус и форма изгиба определятся взаимным расположением вальцов и расстоянием между ними. Параметры регулируются блоком, управляющим механизмом перемещения валов. Для исключения поломок при перегрузке предусмотрено блокировочное устройство, отключающее привод при недопустимой нагрузке.

Технология гибки вальцами включает следующие операции:

- Подготовку металлопроката. Материал не должен иметь явных следов коррозии, смазочного материала, иметь значительные отклонения от заданной формы и размеров.

- Правку. Вальцы станка устанавливают в положение для правки, подают заготовку, после проката проверяют отсутствие волн, гофр, других недопустимых деформаций. При необходимости операцию повторяют.

- Гибку. Поднимают или опускают боковые вальцы, выставляют требуемое расстояние между рабочей оснасткой, прокатывают заготовку. Формовку осуществляют в несколько проходов, постепенно изменяя положение вальцов. Чем пластичней металл, тем меньше проходов необходимо для получения готовой детали нужной формы.

- Контроль. Проводят измерения, определяют отклонение, сравнивают с предельным допуском, делают вывод о пригодности.

Далее убирают готовую деталь, устанавливают вальцы в положение для правки, подают следующую заготовку. Технология также может включать предварительный нагрев для увеличения пластичности во время обработки. Эту операцию обычно используют при гибке упругих сплавов или легированных сталей.

Вальцовочные станки могут работать со всеми видами металлов. Положение оснастки в процессе производства регулируется исходя из технологической карты конкретного изделия. Чем толще лист, чем менее пластичен металл, тем меньше шаг, на который перемещают вальцы при следующих проходах.

Выбор технологии гибки вальцеванием

Технологию формовки подбирают исходя из свойств металла, толщины и размеров заготовки, допустимых отклонений, требуемой производительности:

- Анализируют конфигурацию изделия, свойства металла.

- Выполняют чертежи детали в разных проекциях.

- Рассчитывают усилие для сгибания, скорость обработки.

- Выбирают станок с требуемыми параметрами (механическая мощность, производительность, скорость вращения ведущего вальца).

- Определяют техническую, экономическую эффективность.

- Составляют технологическую карту.

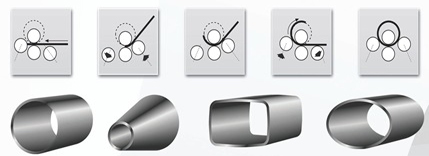

Гибка ротационным способом подходит для металлов толщиной до 5 мм и более, метод подходит для массового производства. Обработка на вальцовочных станках не изменяет физические характеристики металлопроката, не образует отходов. К недостаткам способа относят ограничения по форме, вальцовкой можно формировать только круглые, конусные, прямоугольные, овальные трубчатые детали.

Для производства плоских деталей простой и сложной формы, подгиба краев применяется метод гибки балкой. Для этого используют ручные, электромеханические, сегментные и гидравлические листогибы МОБИРОФ. Оборудование хорошо справляется с металлопрокатом 0,8-3 мм, позволяет отгибать заготовку на 130-1550, просто в эксплуатации и обслуживании.